在当今制造业智能化转型的浪潮中,电子行业作为技术密集型产业,其生产管理正经历着深刻变革。数字工厂管理系统通过深度融合网络技术服务,构建了一套高效、精准、柔性的新型生产管理模式,成为驱动行业创新的核心引擎。

一、核心生产管理模式:数据驱动的智能协同

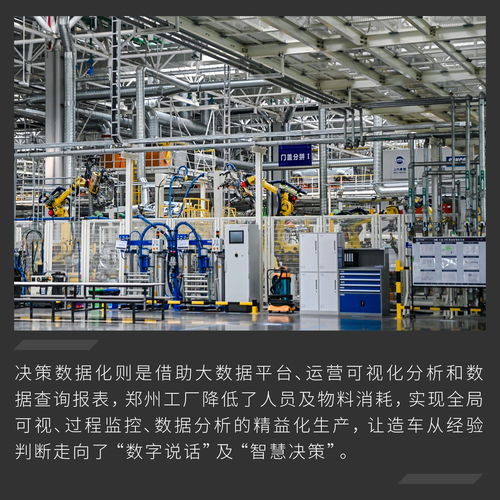

电子行业数字工厂管理系统的生产管理模式,其核心在于数据驱动下的全流程智能协同。它打破了传统生产环节的信息孤岛,实现了从订单接收、物料采购、生产排程、过程控制到质量检测、仓储物流及售后服务的端到端一体化管理。

- 高级计划与排程(APS): 系统基于实时订单、物料库存、设备产能等多维数据,运用高级算法进行动态、优化的生产计划与排程。它能够快速响应市场变化和紧急插单,平衡产能与交期,极大提升了生产效率和资源利用率。

- 制造执行系统(MES)深度集成: 作为数字工厂的“神经中枢”,MES实时采集生产线数据(如设备状态、工艺参数、在制品信息、人员操作等),实现生产过程的透明化、可视化监控。它将计划层的指令精准下达至车间,并反馈执行结果,形成“计划-执行-反馈”的闭环控制。

- 精细化过程与质量管理: 通过为每个产品(或批次)建立唯一的电子身份标识,实现全生命周期的追溯。系统严格管控SOP(标准作业程序),自动记录关键工艺参数,并与质量标准实时比对,实现预防性质量控制,降低不良率。

- 柔性化与可配置生产: 面对电子产品多品种、小批量、更新快的趋势,系统支持快速换线、工站重组和流程再造。通过模块化、参数化的产品定义和生产流程配置,能够灵活适应不同产品的生产需求。

- 基于状态的设备维护(CBM): 通过物联网技术对关键设备进行实时状态监测与性能分析,预测潜在故障,从传统的定期或事后维修转变为预测性维护,减少非计划停机。

二、网络技术服务的核心支撑作用

上述先进生产管理模式的实现,高度依赖于强大、稳定、安全的网络技术服务体系。网络服务已从基础连接角色,演变为赋能生产智能的关键基础设施。

- 工业网络与物联网(IIoT)架构: 构建覆盖工厂全域的工业互联网,通过工业以太网、5G、TSN(时间敏感网络)、Wi-Fi 6等技术,可靠连接PLC、传感器、AGV、机械臂、智能终端等海量设备,确保生产数据低延时、高可靠地采集与传输。

- 云计算与边缘计算协同: 利用云平台提供强大的数据存储、计算能力和SaaS化应用服务,实现集团级数据汇聚与分析、多工厂协同。在车间层部署边缘计算节点,处理实时性要求高的控制指令和数据分析,实现快速响应,并减轻云端负载与网络依赖。

- 数据中台与工业大数据分析: 网络技术服务构建统一的数据湖或数据中台,整合来自ERP、MES、SCM、CRM及设备层的多源异构数据。通过数据建模、机器学习和AI算法,进行深度挖掘分析,为产能优化、质量预测、能效管理、供应链风险预警等提供智能决策支持。

- 网络安全与可靠性保障: 针对工业环境,部署涵盖终端安全、网络安全、数据安全、应用安全的纵深防御体系。采用防火墙、入侵检测、安全审计、数据加密、零信任网络访问等技术,确保生产系统与数据资产免受网络攻击,保障连续稳定生产。

- 数字孪生与远程运维服务: 基于高精度模型和实时数据流,在网络空间构建物理工厂的“数字孪生”体。它不仅用于仿真优化和人员培训,更支持工程师通过网络进行远程监控、诊断与维护指导,极大提升了服务响应速度与效率。

###

电子行业数字工厂的生产管理模式,本质上是以网络为纽带、以数据为核心、以智能为目标的现代化生产体系。它将精益生产的理念与数字化、网络化技术深度融合,实现了生产全要素、全价值链、全产业链的互联互通与智能协同。而强大的网络技术服务,正是这一模式得以落地和高效运行的基石,它确保了数据的顺畅流动、算力的灵活部署以及系统的安全稳定,共同推动电子制造业向更高水平的敏捷制造、绿色制造和智能制造迈进。