在汽车产业智能化、网联化浪潮席卷全球的今天,一辆被誉为“最安全MPV”的诞生,其背后往往隐藏着一座集尖端科技与严苛标准于一体的现代化“母体”。上汽集团在郑州打造的这座数字化工厂,正是这样一个将安全基因深植于每一道生产环节的典范。它不仅是一座生产车间,更是一个以网络技术服务为核心驱动,确保产品从零件到整车都达到顶级安全标准的精密系统。

一、数字化蓝图:安全始于设计之初

踏入上汽郑州数字化工厂,首先感受到的是无处不在的“数据流”。这里的安全制造理念,并非始于焊接或总装,而是始于虚拟的数字世界。通过覆盖全流程的数字化双胞胎(Digital Twin)技术,车辆的设计、工艺规划、生产线模拟乃至潜在的风险分析,均在虚拟空间中预先完成。工程师们利用先进的仿真软件,对车身结构进行无数次碰撞模拟,优化每一个受力点;对电路布局进行电磁兼容性测试,预防潜在干扰。这种“先仿真,后实造”的模式,确保了物理世界下线的每一辆MPV,其安全性能在蓝图阶段就已通过严苛的数字化验证。

二、智能生产网络:精准控制下的“零缺陷”追求

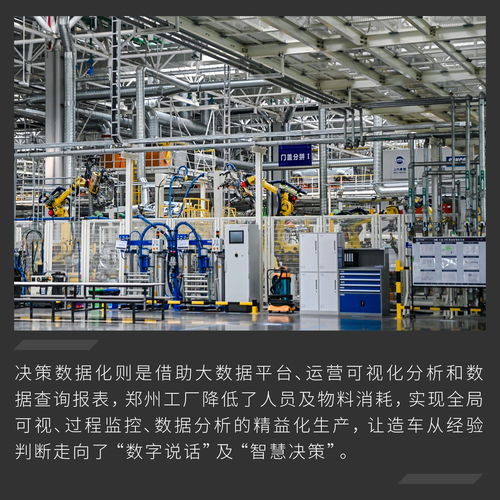

工厂的躯体由高度自动化的生产线构成,而其灵魂则是深度融合的网络技术服务。从冲压车间高精度的模具协同,到焊装车间数百台机器人通过工业物联网(IIoT)实现毫米级同步焊接,每一个环节的数据都被实时采集、监控与分析。中央控制系统犹如工厂的“智慧大脑”,能够即时判断设备状态、物料流转和质量参数。例如,在关乎车身安全的核心——车身焊接环节,系统能自动检测每个焊点的强度和质量,任何微小的偏差都会触发预警并追溯源头,确保白车身的结构完整性达到最高安全标准,真正向“零缺陷”生产迈进。

三、全链路质量追溯:为每辆MPV建立“安全档案”

安全是可追溯的。在这里,每辆车、每个主要零部件都拥有独一无二的“数字身份证”。通过二维码、RFID(射频识别)技术与制造执行系统(MES)的联动,从一颗螺丝的供应商信息,到一道涂装工序的温湿度参数,所有数据都被记录并关联到最终车辆VIN码下。这意味着,任何一辆MPV的安全表现,都能回溯到生产过程中的每一个细节。这种全生命周期的质量数据链,不仅保障了出厂品质,也为后续的售后服务、安全改进提供了宝贵的数据基石。

四、网络技术赋能:从被动防护到主动安全预演

工厂的数字化并不仅服务于制造本身,更延伸至车辆的功能安全。在总装线上,集成了高级驾驶辅助系统(ADAS)等智能安全配置的车辆,会接入工厂的测试网络,在出厂前进行模拟实际路况的软件刷写与功能校验。网络技术服务平台确保这些复杂电子系统的软件版本正确、功能运行可靠,使车辆具备强大的主动安全能力。换言之,工厂在赋予车辆钢筋铁骨的也通过数字化的手段为其注入了敏锐的“神经中枢”。

上汽郑州数字化工厂,以其对网络技术服务的深度集成与应用,重新定义了MPV安全制造的高度。它证明,顶级的安全并非来自偶然,而是源于一套从数字孪生、智能生产到全链追溯的、环环相扣的精密体系。这里诞生的“最安全MPV”,是数据、算法、自动化与工匠精神融合的结晶,标志着中国汽车制造业在安全品质领域,正依托数字化迈向全球价值链的高端。这座工厂不仅是产品的诞生地,更是中国智造面向未来安全出行时代交出的一份扎实答卷。